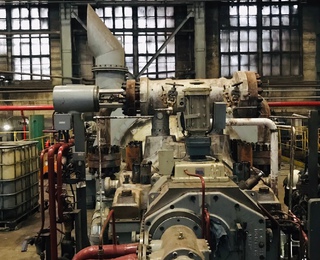

Реверс-инжиниринг (или обратный инжиниринг) — это современный метод разработки и последующего изготовления высокотехнологичных деталей и узлов насосов и компрессоров, которые сняты с производства, или когда сроки поставки импортных деталей сильно затягиваются. В некоторых случаях деталь не воссоздаётся по образцу путём снятия с него размеров и изучения других его параметров, а разрабатывается с нуля и модернизируется.

Реверс-инжиниринг (или обратный инжиниринг) — это современный метод разработки и последующего изготовления высокотехнологичных деталей и узлов насосов и компрессоров, которые сняты с производства, или когда сроки поставки импортных деталей сильно затягиваются. В некоторых случаях деталь не воссоздаётся по образцу путём снятия с него размеров и изучения других его параметров, а разрабатывается с нуля и модернизируется.

Реверс-инжиниринг в настоящее время как никогда актуален, так как промышленный сектор находится под санкциями и необходимо полное импортозамещение. Обратный инжиниринг позволяет импортозаместить даже самые сложные компоненты насосного и компрессионного оборудования. При этом детали, изготовленные таким методом, будут или абсолютно точно повторять исходные образцы деталей, или будут доработаны при помощи инновационных технологий, выполнены из более качественных материалов, с конструктивными изменениями независимо от производителя.

Повторить — не значит скопировать

Обратное проектирование необходимо в нескольких случаях: когда необходимо восстановить повреждённую деталь и когда требуется модифицировать изделие, изменяя его геометрию или масштаб для интеграции в другой узел. К примеру, есть узел со сломанной крыльчаткой, а новую оригинальную приобрести нет возможности. Если поставить отечественную, то придётся менять всю периферию вокруг, а это дорого. Соответственно, если есть такой же узел с исправной крыльчаткой, мы можем её спроектировать по образцу и изготовить.

Процесс реверс-инжиниринга должен быть экономически оправдан. Он не подходит для типовых, широко распространенных и недорогих деталей. Для обратного инжиниринга подходят рабочие колеса компрессоров, гидродинамические подшипники скольжения, сложные зубчатые колеса, валы насосов и т.п.

Задачи, которые решает обратный реверс-инжиниринг:

- Получение или восстановление конструкторской документации

- Обратное проектирование механизмов, узлов и изделий

- Проверка продукции на соответствие требованиям конструкторской документации

- Контроль износа имеющихся изделий и узлов оборудования

- Изготовление необходимой детали

Качественное воспроизведение компонентов насосного и компрессионного оборудования

Наше предприятие обладает всеми необходимыми средствами, высокотехнологичным оборудованием и производственной базой для реверс-инжиниринга деталей любой сложности. Процесс включает в себя проведение высокоточных замеров и анализов, металлографическое исследование с целью определения материала, его структуры, механических свойств, определение состава и вида покрытия, создание CAD-модели (электронной модели объекта), подбор современных высококачественных материалов и непосредственно само производство необходимой детали.

Наше предприятие обладает всеми необходимыми средствами, высокотехнологичным оборудованием и производственной базой для реверс-инжиниринга деталей любой сложности. Процесс включает в себя проведение высокоточных замеров и анализов, металлографическое исследование с целью определения материала, его структуры, механических свойств, определение состава и вида покрытия, создание CAD-модели (электронной модели объекта), подбор современных высококачественных материалов и непосредственно само производство необходимой детали.

Преимущества реверс-инжиниринга в Русь-Турбо:

- Кратчайшие сроки поставки

- Замена оригинальных деталей без потери качества

- Повышение эффективности за счет конструктивной модернизации

- Более длительный срок службы благодаря применению высококачественных материалов

- Качество работ контролируется на каждом этапе. За основу принимаются требования стандартов качества ISO, DIN, API, ГОСТ.